Pequeña línea de producción de yogur

Proceso básico

El proceso de producción estándar de leche pasteurizada: leche cruda → tanque de almacenamiento → filtración → precalentamiento → homogeneización → esterilización → preenfriamiento → fermentación → llenado → limpieza CIP.

Proceso de producción simplificado de leche pasteurizada: leche cruda → almacenamiento → esterilización → enfriamiento → fermentación → llenado

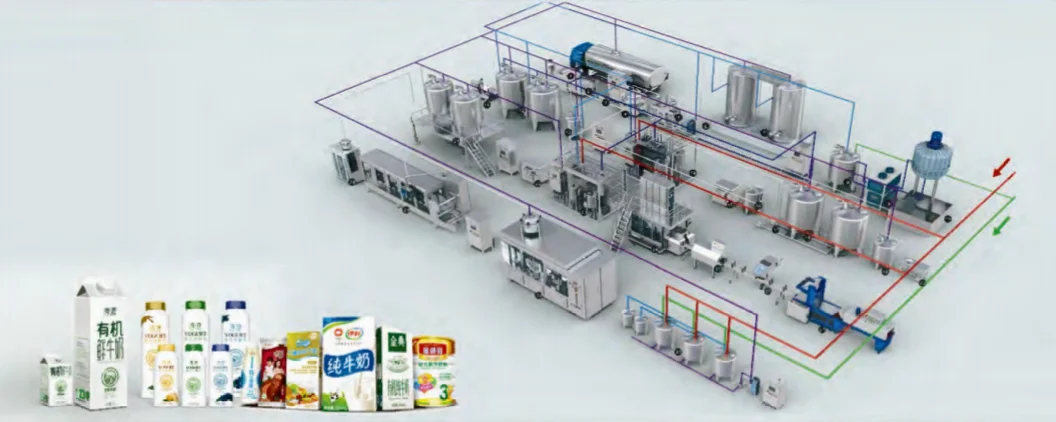

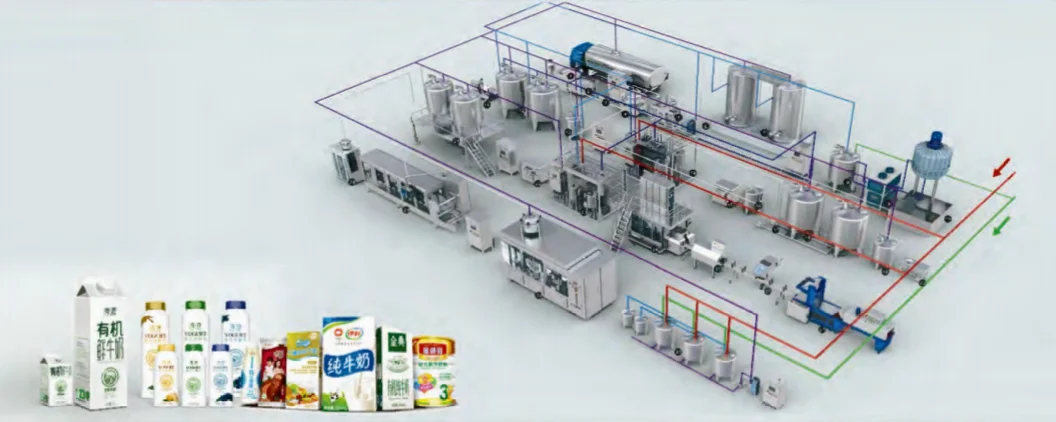

Cequipo orolar

El equipo de proceso estándar para la leche pasteurizada es: leche cruda → bomba → tanque de almacenamiento → bomba → filtro dúplex → bomba → tanque de precalentamiento → bomba → homogeneizador → bomba → tanque de esterilización con agitación → bomba → tanque de preenfriamiento → bomba → Tanque de fermentación → bomba → máquina llenadora → sistema de limpieza CIP

Introducción al proceso

Guarde la leche entera en el tanque de leche cruda y luego bombee la leche cruda al tanque de precalentamiento a través de una bomba de leche especial de acero inoxidable y un filtro dúplex para precalentar. Generalmente, la temperatura de precalentamiento rondará los 45°C.

Después del precalentamiento, la leche cruda se vierte en el tanque de homogeneización para su homogeneización y se agregan los materiales auxiliares correspondientes para suavizar la leche cruda después de la homogeneización.

Después de la homogeneización, encienda la bomba centrífuga de leche y la leche cruda se bombea al tanque de pasteurización para su esterilización y agitación.

Cuando se requiera esterilización, encienda la bomba centrífuga de leche que conecta el tanque de leche original y el tanque de pasteurización, y pasteurícela con aceite de transferencia de calor 350# o agua caliente/vapor. Según las diferentes fuentes de calor y producción, el tiempo de esterilización es generalmente de 0,5 a 1,5 horas y la temperatura de pasteurización es de 85 ℃.

Después de la esterilización, la leche fresca se bombea al tanque de preenfriamiento a través de la bomba de leche. El tanque de preenfriamiento utiliza agua fría para el preenfriamiento y luego la bombea al tanque de fermentación, agregando las cepas e iniciadores correspondientes y el iniciador para la fermentación del yogur.

El sistema CIP no descompone el equipo de producción, pero también puede utilizar métodos operativos simples para limpiar el sistema. De forma segura y automática se ha introducido en casi todas las fábricas de alimentos, bebidas y productos farmacéuticos. El sistema CIP no sólo puede limpiar la máquina, sino también controlar los microorganismos.

El sistema de limpieza CIP se compone de tres tanques de almacenamiento con agua ácida débil, agua alcalina débil y agua limpia, así como bombas, tuberías, válvulas, etc. El equipo se limpia mediante la circulación de tres líquidos, de modo que el equipo sea limpio y sin rincones sanitarios muertos. En principio, se recomienda que los clientes utilicen el sistema de limpieza CIP, pero el costo del sistema de limpieza CIP es mayor. Si el rendimiento es bajo, el cliente también puede optar por la limpieza manual.

La empresa cuenta con un grupo de equipos profesionales de investigación y desarrollo de tecnología y equipos de procesamiento avanzados, y una serie de patentes de invención. La compañía produce una amplia variedad de maquinaria de embalaje, los principales productos son: máquina de formado, llenado y sellado vertical (VFFS), máquina de envasado tipo barra, máquina de envasado de polvo, máquina de envasado de líquidos y serie de pesadoras multicabezal, que se utilizan ampliamente en alimentos, productos químicos y bebidas. , productos agrícolas, juguetes y embalaje en productos industriales y otras industrias, los productos se exportan a todo el mundo y han obtenido agentes de marketing profesionales en muchos países y regiones. Los productos y servicios han sido reconocidos y elogiados unánimemente por los clientes.